Бетон для гидротехнических сооружений

Бетон для гидротехнических сооружений должен обеспечивать длительную службу конструкций при влагопеременных воздействиях. По этому в зависимости от условий службы к гидротехническому бетону кроме требований по прочности предъявляют также требования по водонепроницаемости и морозостойкости.Обеспечивание этих дополнительных требований достигается правильным проектированием состава бетонной смеси. Требования по морозоустойчивости и водонепроницаемости дифференцированы в зависимости от характера конструкций и условий ее работы.

Гидротехнический бетон делят на следующие разновидности:

1.Подводный бетон, находящийся в воде постоянно.

2. Расположенный в зоне переменного горизонта воды.

3. Надводный, подвергающийся эпизодическому смыванию водой.

Кроме того различают массивный и немассивный бетон и бетон напорных и безнапорных конструкций. По прочности на сжатие в возрасте 180 суток гидротехнический бетон делят на классы:

В5, В7, В10, В15, В20, В25, В30, В40.

По водонепроницаемости в 180 -суточном возрасте бетон разделяют на четыре марки:

W2, W4, W6, W8. Бетон марки W2 при стандартном испытании не должен пропускать воду при давлении 0,2 МПа,а бетон марок W4, W6 и W8 при давлении соответственно 0,4, 0,6 и 0,8 МПа.

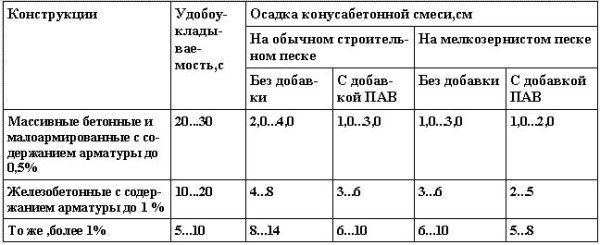

Наиболее важным является правильное значение В/Ц, что косвенным образом обеспечивает получение бетона требуемой плотности, водонепроницаемости и морозостойкости. Подвижность и удобоукладываемость бетонной смеси для гидротехнического бетона приведена в таблицу№1.

Таблица №1. Подвижность и удобоукладываемость бетонных смесей для гидротехнических сооружений.

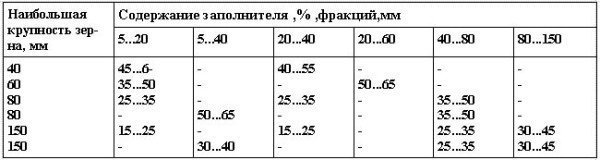

Заполнители для гидротехнического бетона должны обеспечивать его водостойкость и морозостойкость. Особо важное значение для повышения плотности бетона имеет соотношение между фракциями заполнителя(смотри таблицу №2).

Заполнители для гидротехнического бетона должны обеспечивать его водостойкость и морозостойкость. Особо важное значение для повышения плотности бетона имеет соотношение между фракциями заполнителя(смотри таблицу №2).

Таблица №2. Рекомендуемое соотношение между фракциями заполнителя

Требования по морозостойкости предъявляются лишь к тем гидротехническим бетонам, которые в конструкциях подвергаются совместному действию воды и мороза. По морозостойкости гидротехнический бетон делят на пять марок:

Требования по морозостойкости предъявляются лишь к тем гидротехническим бетонам, которые в конструкциях подвергаются совместному действию воды и мороза. По морозостойкости гидротехнический бетон делят на пять марок:

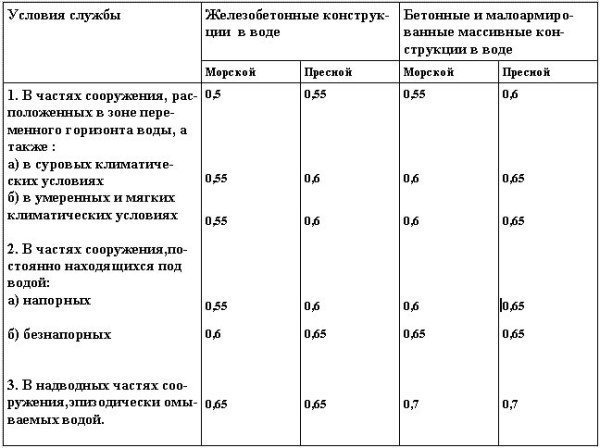

F50, F100, F150, F200, F300. В этом случае марка определяет число циклов замораживания и оттаивания (в возрасте 28 суток) после которого прочность бетона снизилась не более чем на 25 %. Большое влияние на морозостойкость бетона оказывает В/Ц. Максимально допустимые значения В/Ц для гидротехнического бетона,подвергающегося попеременному замораживанию и оттаиванию, приведены в таблицу № 3.

Таблица №3. Максимально допустимые значения В/Ц, обеспечивающие морозостойкость бетона.

Допускается применение для гидротехнического бетона портландцемента, пластифицированного и гидрофобного цементов,пуццоланового и шлакового, а в некоторых случаях сульфатостойкого цемента. Для особо тяжелых условий эксплуатации при наличии агрессивной воды применяют сульфато- стойкий цемент. Желательно, чтобы содержание С3А в цементе для гидротехнического бетона не превышало 3…5 %, а сумма C3A+C4FA была менее 20 %.

Допускается применение для гидротехнического бетона портландцемента, пластифицированного и гидрофобного цементов,пуццоланового и шлакового, а в некоторых случаях сульфатостойкого цемента. Для особо тяжелых условий эксплуатации при наличии агрессивной воды применяют сульфато- стойкий цемент. Желательно, чтобы содержание С3А в цементе для гидротехнического бетона не превышало 3…5 %, а сумма C3A+C4FA была менее 20 %.

Предпочтительнее также повышенное содержание белита в цементе. Для повышения морозостойкости и водонепроницаемости бетона применяют химические добавки например, такие как ССБ и винсола.

Бетон наружной зоны

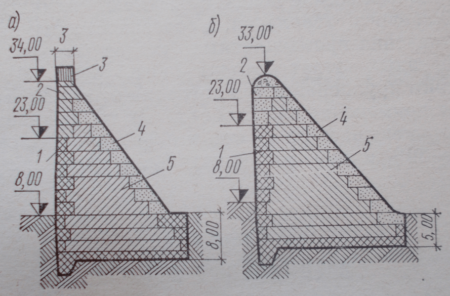

Гидротехнический бетон должен иметь минимальную стоимость и удовлетворять требованиям по прочности, долговечности, водостойкости, водонепроницаемости, морозостойкости, тепловыделению при твердении, усадке и трещиностойкости. Противоречивые на первый взгляд требования высокого качества и низкой стоимости можно выполнить, если выделить наружную зону массивного сооружения, подвергающуюся непосредственному влиянию среды, и внутреннюю зону (рисунок-1).

Рисунок-1. Гидротехнический зональный бетон:

а — глухой плотины; б — водосливной плотины; 1 — подводный; 2 — переменного уровня; 3 — надводный; 4 — наружной зоны; 5 — внутренней зоны

Бетон наружной зоны в зависимости от расположения в сооружении по отношению к уровню воды делят на бетон подводный (находящийся постоянно в воде), переменного уровня воды и надводный, находящийся выше уровня воды.

В самых суровых условиях служит бетон, расположенный в области переменного уровня воды, он многократно замерзает и оттаивает, находясь все время во влажном состоянии. Это же относится к бетону водосливной грани плотины, морских сооружений (причалов, пирсов, молов и т. д.), градирен, служащих для охлаждения оборотной воды на тепловых электростанциях, предприятиях металлургической и химической промышленности. Этот бетон должен обладать высокой плотностью и морозостойкостью. Правильный выбор цемента, применение морозостойких заполнителей, подбор состава плотного бетона и тщательное производство бетонных работ обеспечивают получение долговечного бетона,

Бетон внутренней зоны массивных конструкций защищен наружным бетоном от непосредственного воздействия среды. Главное требование к этому бетону — минимальная величина тепловыделения при твердении, так как неравномерный разогрев массива может вызвать образование температурных трещин.

Малое тепловыделение имеет шлакопортландцемент, поэтому его и применяют для внутри -массивного бетона наряду с пуццолановым портландцементом. Эти цементы экономичнее портландцемента и к тому же хорошо противостоят выщелачиванию Са(ОН)2. Требования к физико-механическим свойствам бетона внутренней зоны не столь высоки: марки по прочности M 100, М 150, по водонепроницаемости В2, В4.

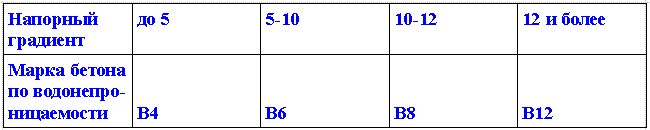

Марку бетона по водонепроницаемости назначают в зависимости от напорного градиента, равного отношению максимального напора (м) к толщине конструкции (м) или к толщине бетона наружной зоны конструкции (при наличии зональной разрезки):

Таблица-4.Марка бетона по водонепроницаемости в зависимости от напорного градиента

Для конструкций с напорным градиентом более 12 на основании опытов могут назначаться марки по водонепроницаемости выше В12.

Стойкость бетона к воздействиям среды определяется комплексом его свойств: морозостойкостью, малым водопоглощением, небольшими деформациями усадки.

Марку бетона по морозостойкости назначают в зависимости от климатических условий и числа расчетных циклов попеременного замораживания и оттаивания в течение года. Установлены следующие марки гидротехнического бетона по морозостойкости: Мрз 100, Мрз 150, Мрз 200, Мрз 300, Мрз 400, Мрз 500.

Водопоглощение гидротехнического бетона характеризуется величиной капиллярной всасываемости при погружении в воду образцов 28-суточного возраста, высушенных до постоянной массы при температуре 105°С. Водопоглощение бетона зоны переменного уровня воды не должно превышать 5% (от массы высушенных образцов), для бетонов других зон — не более 7%.

Линейная усадка бетона при относительной влажности воздуха 60% и температуре 18°С в возрасте 28 сут не превышает 0,3 мм/м, в возрасте 180 сут — 0,7 мм/м. Предельно допустимые величины набухания установлены: в возрасте 28 сут — 0,1 мм/м, 180 сут — 0,3 мм/м (по сравнению с высушенными до постоянной массы при 60°С эталонными образцами).

Применяют гидротехнический бетон для возведения монолитных сооружений и изготовления сборных железобетонных конструкций и изделий. Сборные железобетонные конструкции используют для устройства мостовых переходов через плотины и при сооружении машинных зданий гидроэлектростанций. Такие конструкции целесообразно изготовлять на стендах вблизи строительной площадки или непосредственно на специально оборудованных железнодорожных платформах. Требуется тщательное омоноличивание стыков сборных элементов.

Сборный железобетон находит все более широкое применение в строительстве каналов, судоходных шлюзов и др. Одежду каналов часто выполняют из железобетонных плит заводского изготовления. Железобетонные сваи используют при возведении причалов, устройстве оснований и т. п. Долговечность железобетонных свай значительно повышается после пропитки битумом или полимером.

Сваи, имеющие 100%-ную марочную прочность, сначала высушивают сухим воздухом в течение суток, а затем пропитывают битумом при температуре 120 — 170°С. Пропитку производят в автоклавах под давлением 1 — 1,2 МПа или в ваннах при нормальном давлении. В зависимости от плотности бетона и способа пропитки глубина пропитки колеблется от 1 до 5 см.

Пропитка битумом значительно улучшается, если поверхность изделия. предварительно покрыть раствором ГКЖ-94. В этом случае можно обойтись без предварительной сушки изделий. В энергетическом и промышленном строительстве все шире применяют железобетонные трубы взамен металлических труб. По сравнению с металлическими трубами бетонные и железобетонные трубы имеют ряд преимуществ: долговечны, дешевле металлических, на их изготовление требуется меньше металла.

*****

Добавить комментарий